钎焊金刚石砂轮已成为精密磨削应用的基本部件,具有卓越的耐磨性和更高的效率。本文探讨了此类工具背后的技术原理、不同行业的独特需求,以及选择最佳砂轮以提高生产力和可持续制造的战略方法。

钎焊金刚石砂轮的核心在于冶金结合工艺,即使用高温铜或银合金钎料将金刚石砂粒附着在钢芯上。与树脂或陶瓷结合砂轮相比,钎焊砂轮具有显著更高的导热性和机械强度。这些特性使其具有卓越的砂粒保持力和显著提升的耐磨性。

从数量上看,钎焊金刚石砂轮在同等磨削条件下的使用寿命可延长30%以上,从而减少高达25%的换刀次数。这可以减少停机时间并提高零件质量的稳定性。此外,钎焊结合剂的开放式结构有利于冷却液有效渗透和排屑,从而减少磨削烧伤并提高表面光洁度。

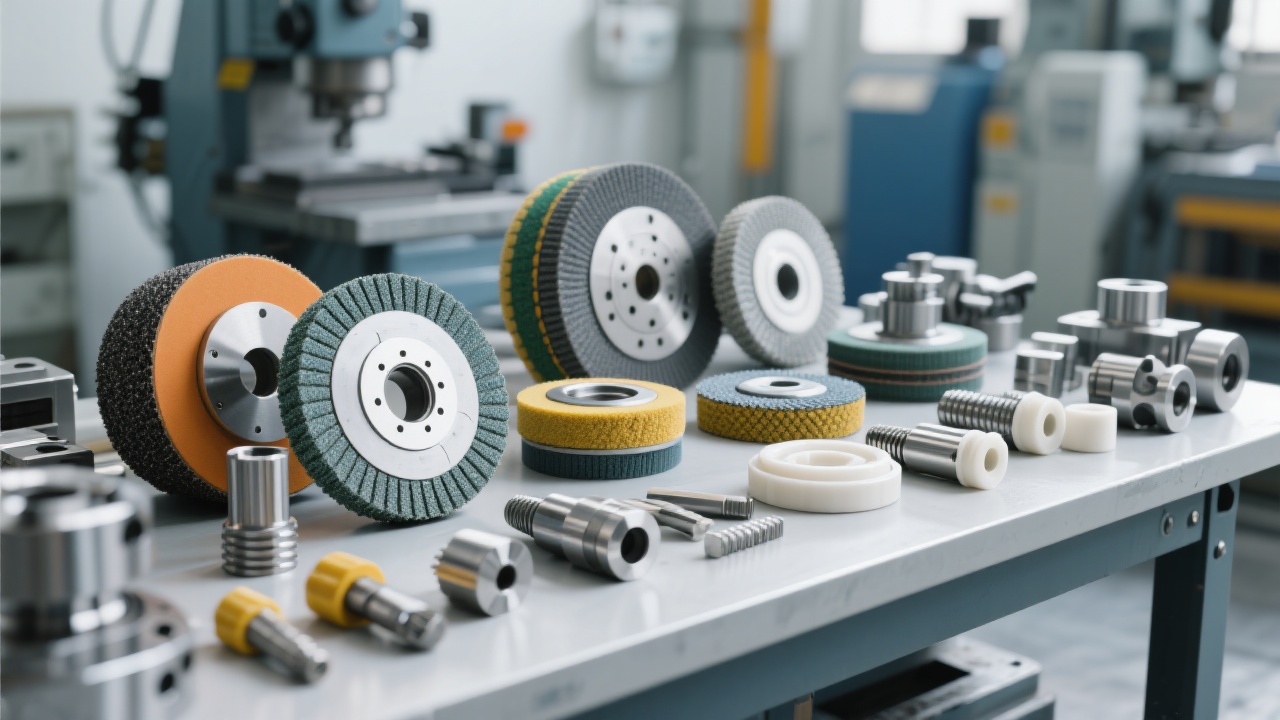

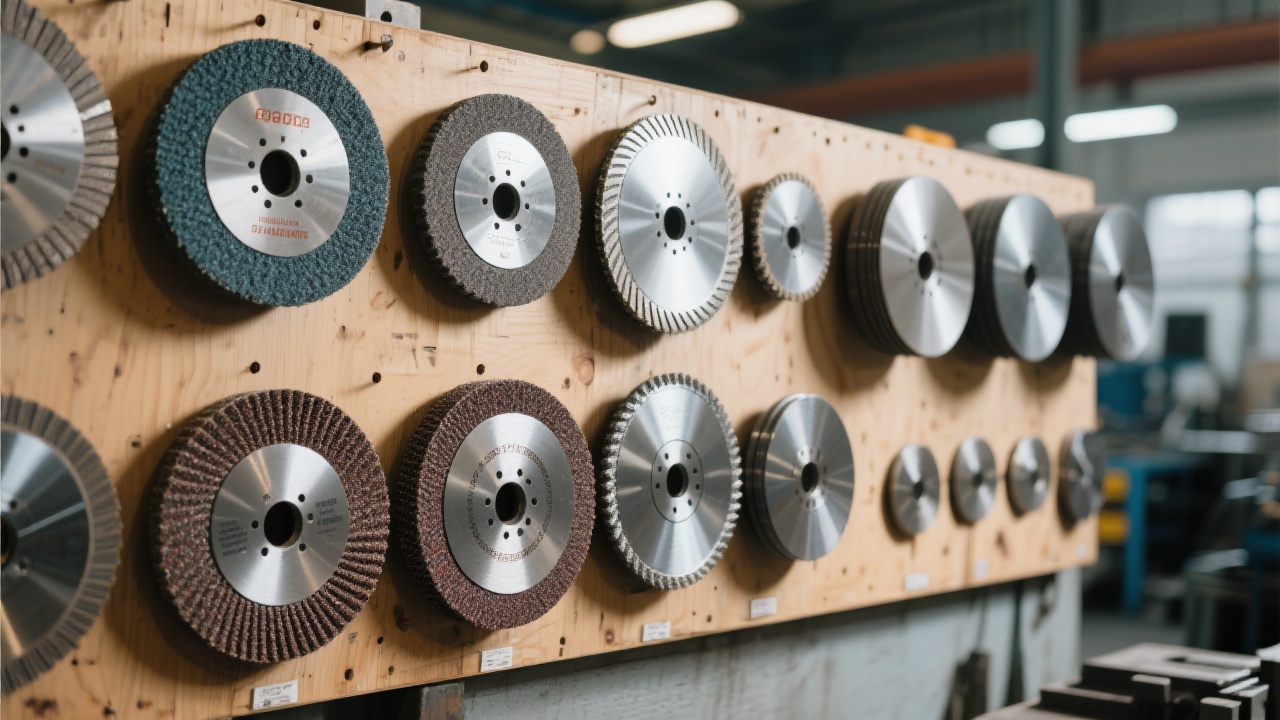

受加工材料和期望输出的影响,不同行业对磨削工具有着独特的要求:

400系列钎焊金刚石砂轮专为高要求的金属磨削应用而设计。这些砂轮具有精细的金刚石粒度(通常为100-300目),非常适合加工淬硬钢和高温合金,例如因科镍合金和钛合金。

| 范围 | 典型值 | 益处 |

|---|---|---|

| 金刚石粒度 | 150目 | 平衡表面光洁度和材料去除率 |

| 粘合合金 | 铜银钎焊 | 增强热导率和砂砾保留率 |

| 车轮直径 | 150-300毫米 | 适用于各种磨床 |

模具制造需要能够达到微米级表面光洁度和几何精度的砂轮。钎焊金刚石砂轮通过一致的砂粒暴露和稳定的切削来减少表面微裂纹,从而解决了核心挑战,从而延长了模具寿命并将抛光时间缩短了约 20%。

通过钎焊实现的减振效果可减少颤纹,而颤纹是导致零件报废的常见原因。砂轮能够承受锋利的金刚石边缘,从而显著提高磨削比,使制造商能够在更高的速度下运行,同时保持严格的公差控制。

陶瓷行业面临着严格的粉尘排放和环境影响标准。钎焊金刚石砂轮的开放式结构和高效的冷却液界面有助于降低粉尘产生和热应力,从而减少陶瓷部件的微裂纹。

此外,这种砂轮的使用寿命通常比树脂粘合砂轮长一倍,从而最大限度地减少了浪费和更换频率,符合绿色制造的要求。一些先进的钎焊砂轮已获得ISO 14001认证,证明了其环保的制造工艺。

为了确保技术可靠性和符合安全标准,钎焊金刚石砂轮通常需要通过ISO 9001质量管理体系和ISO 14001环境管理体系等标准认证。此外,遵守ANSI B7.1准则可确保操作员安全并获得可靠的机械性能。

制造商还提供详细的数据表,包括冶金成分、粒度分析和性能测试结果,以支持客户的技术评估。

选择钎焊金刚石砂轮时,请考虑以下参数:

与提供定制车轮配置和技术支持的供应商合作可以进一步优化您的研磨工艺,从而提高盈利能力和实现可持续运营。