钎焊金刚石磨片,作为高精密加工领域的关键磨具,因其卓越的耐磨性能和高效加工能力,广泛应用于灰铸铁、球墨铸铁及不锈钢等高硬度材料的磨削工艺中。本文将深入剖析碗式钎焊金刚石磨具的设计理念及先进制造工艺,揭示其如何通过独特结构优化和材料选择,实现加工效率与安全性的双重提升。

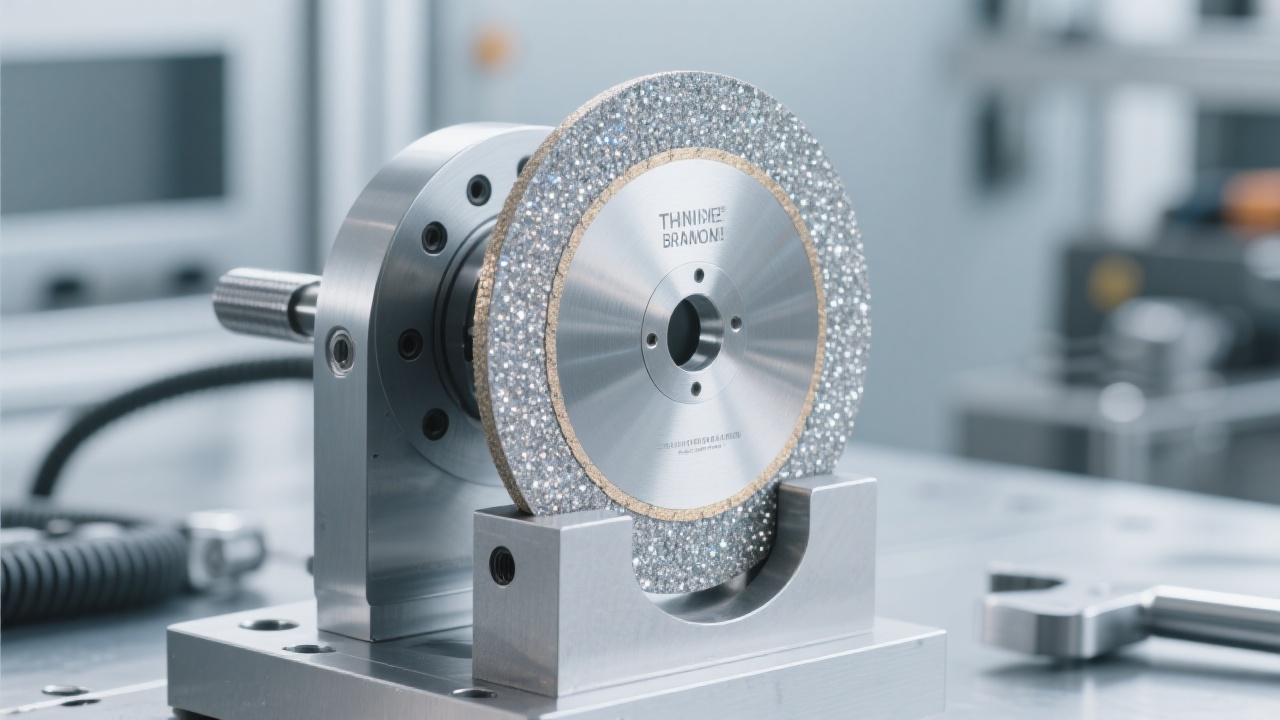

钎焊金刚石磨片的设计核心在于合理优化磨片的结构形态及所使用的材料。通常采用碗式结构,可扩大磨削接触面积,保证磨粒均匀分布,提升磨削稳定性和效率。磨片基体选用高强度不锈钢或高韧性合金钢,保证足够的机械强度同时具备良好的热传导性能,有效降低磨削过程中的温度积累,延长使用寿命。

通过精密钎焊工艺,将超硬金刚石颗粒牢牢结合在磨片表面,确保磨粒分布均匀且紧密。钎焊过程中对温度曲线的精准控制,杜绝因温度偏高而影响钎料及基体性能的风险。同时结合热处理技术,提升基体的韧性和强度,实现磨片的高耐磨性和良好安全性能。

碗式钎焊金刚石磨片凭借其特殊设计,在加工灰铸铁、球墨铸铁及不锈钢等材料时表现尤为出色。实测数据显示,该磨片相比传统磨片可提升加工效率约30%~45%,使用寿命延长近50%,有效减少了停机维护和更换频次,显著降低生产成本。

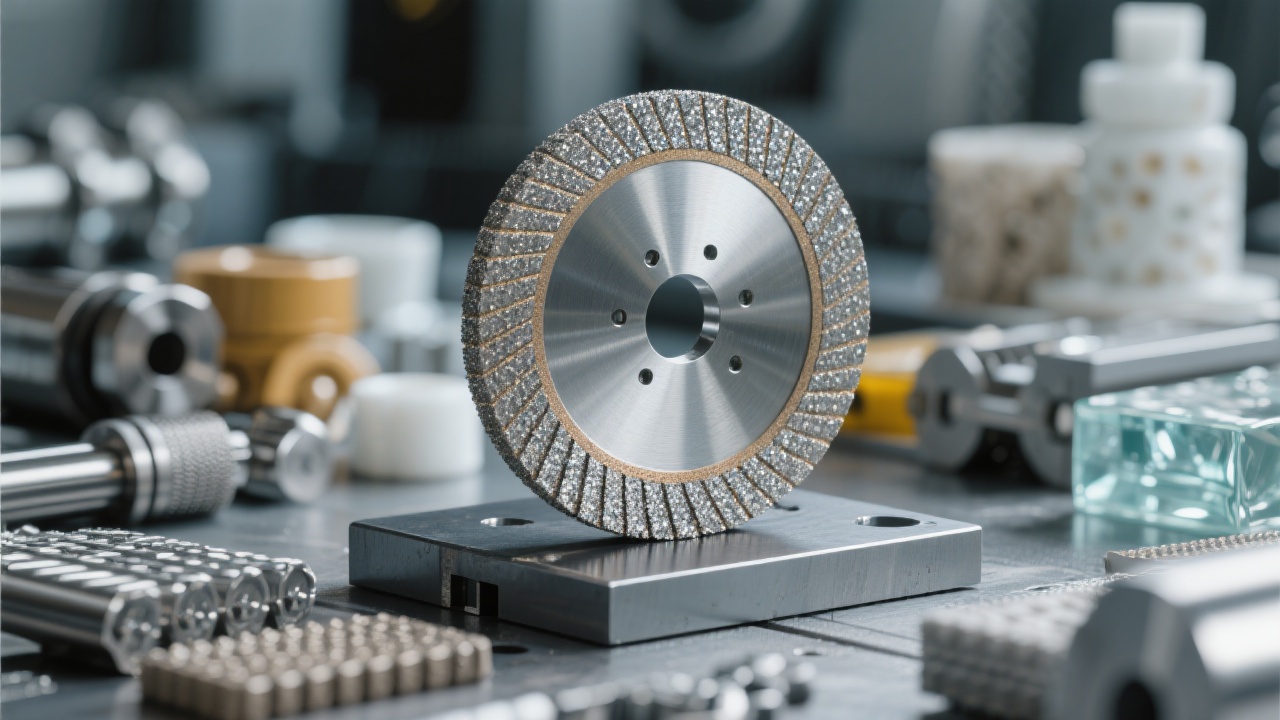

针对不同行业和加工对象,优德品牌提供多规格尺寸及形态的钎焊金刚石磨片,无论是直径、厚度,还是磨面形状,都可定制化生产,满足精密切割、粗磨抛光等多样工艺需求。这种灵活性极大拓宽了磨片的应用范围,提高生产线的适应性和加工效率。

优德钎焊金刚石磨片以其独特的设计理念和领先的制造工艺,持续保持市场竞争优势。未来,将进一步推动智能制造和绿色制造技术的融合,开发更加环保且高效节能的钎焊磨片产品,同时通过数字化监测实现磨片状态的实时预判,确保客户获得更高效、更安全、更可持续的加工解决方案。