在精密制造与高强材料加工领域,磨具寿命一直是影响生产效率和成本控制的关键痛点。据行业调研数据显示,传统树脂或电镀金刚石磨具平均使用寿命仅为60–80小时,频繁更换不仅增加停机时间,更导致整体单位加工成本上升约15%–25%。

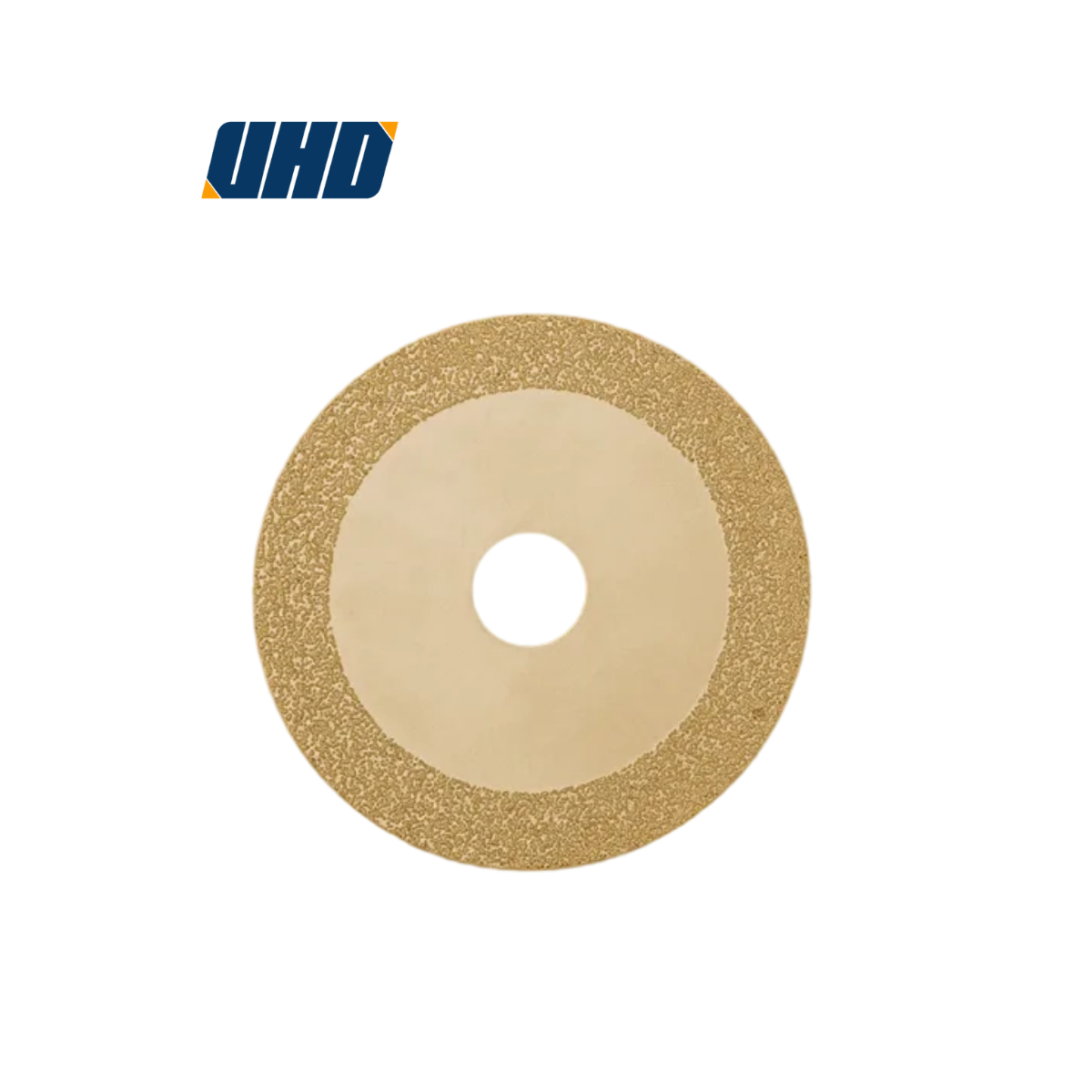

河南优德超硬工具有限公司全新推出的钎焊金刚石磨削100,采用先进的真空钎焊技术(温度控制精度±5°C),将金刚石颗粒以冶金结合方式牢固嵌入高强度钨钢基体中,实现比传统工艺高出3倍以上的抗冲击力与热稳定性。

实测数据表明,在连续加工高强度不锈钢(HRC 50+)时,该产品可稳定运行250–300小时不需修整,显著优于同类竞品的平均值(~120小时)。这背后是其独特的“车削结构+梯度过渡层”设计——有效缓解热应力集中,避免金刚石脱落风险。

针对不同直径(Φ30mm–Φ150mm)和粒径(80/100/120目)配置,钎焊金刚石磨削100能精准匹配客户对研磨精度、表面光洁度及切削速度的需求。无论是汽车零部件精磨、陶瓷刀具成型,还是航空航天钛合金构件的复杂曲面处理,均表现出卓越一致性。

我们理解B2B客户的真正诉求不是单一工具,而是长期价值。因此,每套产品出厂前均通过ISO 9001标准全流程质检,并提供完整质量追溯档案,确保每一把磨具都承载着“可靠即生产力”的品牌承诺。

当你的工厂每月因磨具更换损失超过40小时非生产时间,你是否意识到——这是可以被优化的隐形成本?钎焊金刚石磨削100通过减少换刀频率、提升单次加工深度(可达0.15mm/次)、降低废品率(实测下降约12%),真正帮你把“磨削时间”转化为“产出时间”。

为什么越来越多全球采购经理开始优先考虑这款新品? 因为它不是一次性消耗品,而是一个可持续降本增效的资产。