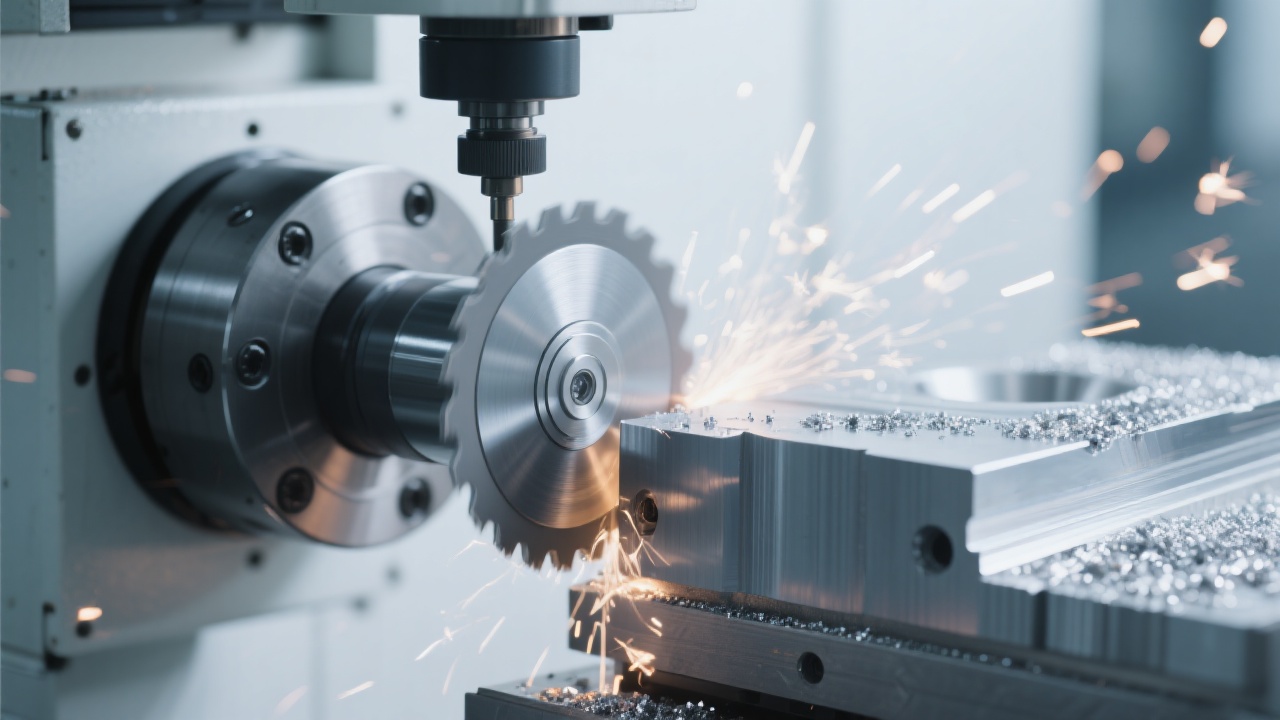

在金属加工、铸造后处理、焊缝修整与硬质材料去除场景中,“工具寿命”往往决定了单件成本和交期稳定性。行业里一个普遍现象是:同样的机床、同样的操作员,有的磨削工具能稳定跑完一整批次,有的却在中途掉砂、发热、崩刃,导致返工甚至报废。

钎焊金刚石磨削工具之所以被越来越多的企业采用,核心原因不只是“磨得快”,而是它在正确材料与钎焊工艺配合下,能把磨粒利用率与抗脱落能力提升到一个更稳定的水平。本文以“钎焊金刚石磨削100”为例,解析其耐用性背后的可验证逻辑。

磨削工具的寿命,表面看是“磨耗快慢”,本质是磨粒是否能在有效锋利期内持续参与切削。传统树脂/陶瓷结合剂依赖“包裹”和“磨损自锐”,而钎焊金刚石工具更接近一种“金属级固定”:通过钎料在高温下与基体、金刚石表面形成牢固连接,使磨粒在高载荷和高温波动下不易被拉脱。

从行业测试数据来看,在相同线速度与进给下,钎焊类金刚石磨削工具的磨粒保留率通常可达80%~92%(视工艺与颗粒等级不同而变化),而部分常规电镀类产品在高冲击工况下磨粒早期脱落更明显,保留率可能回落至55%~75%区间。这也是为什么很多现场反馈会出现一个共同结论:前期切削都很猛,但“钎焊型”的稳定期更长。

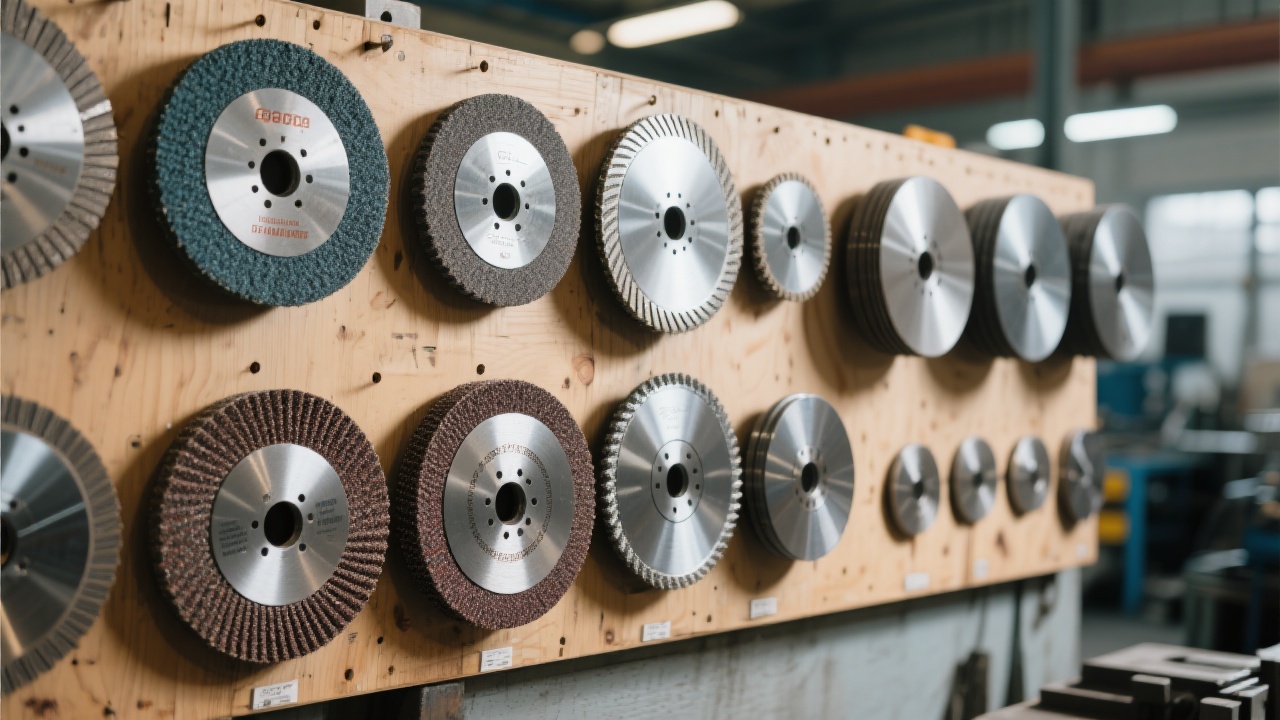

“金刚石很硬”几乎是常识,但在B2B采购里,真正影响寿命的是一整套系统:金刚石颗粒等级、涂层(如镍/钛系)、钎料成分、基体钢材、热处理状态。其中任何一环的妥协,都会在高负载磨削中放大成寿命波动。

以灰铁、球铁为代表的铸铁类材料,含石墨组织导致磨削过程中易出现“间歇冲击”;不锈钢则更偏向“粘刀与发热”。因此,磨粒选择往往不是越粗越好:粗粒切削锋利但冲击更大,细粒表面质量更好但排屑压力更高。行业工程师常用的经验区间是:粗加工优先40/50#~60/80#,精修与毛刺控制更偏向80/100#附近(具体取决于工具形态与机床功率)。

在高转速磨削中,热量既来自摩擦也来自塑性变形。若基体导热与强度不足,局部温升会让连接层产生微裂纹,最终表现为“掉砂”。高质量钎焊体系通常会在钎料成分与润湿性上做文章,以提高界面结合强度与抗疲劳能力。业内对“可靠结合强度”的常见目标区间为120~180 MPa(不同测试方法会有差异,但对比趋势具有参考价值)。

行业专家在评估钎焊金刚石工具时,通常不会只问“能不能磨”,而更关注两点:连接层是否稳定、热影响区是否可控。这是耐用性形成的真正分水岭。

钎焊温度需要让钎料充分润湿并形成连续连接层,但温度过高会加剧金刚石表面石墨化风险,同时也可能导致基体组织变化。成熟工艺通常会采用受控升温曲线与保温时间,并在冷却阶段控制热应力。业内对“工艺一致性”的量化方式之一是批次寿命波动:优秀批次在同一工况下的寿命离散度可控制在±10%~±15%,而工艺不稳定的产品可能达到±25%~±40%,直接影响产线节拍。

钎焊工具常被认可的优势之一是磨粒“露出更高”,切削更直接、热积聚更少;但露出过高也会让单颗磨粒受力过大,出现微崩刃。以“钎焊金刚石磨削100”这类强调耐用性的型号为例,其设计思路通常是:在保证锋利的同时,通过磨粒密度与连接层形态,使受力分配更均匀,从而在灰铁与不锈钢等材料上保持更长的稳定磨削区间。

耐用性提升是否“真实可感”,往往在以下材料上最容易拉开差距:

一些车间的对比记录显示,在相近工况下,钎焊金刚石磨削工具在铸铁件飞边/浇冒口去除任务中,单件节拍可缩短20%~35%;在不锈钢焊缝打磨中,因堵屑与发热降低,返修率可下降10%~18%(与焊缝高度、操作手法强相关)。这些数字并不意味着“所有场景都一样”,但它们说明了:当工况更苛刻时,材料与工艺的优势更容易转化为可量化收益。

来自铸造件后处理与不锈钢加工企业的反馈,常用的评价并不是“更锋利”,而是“不那么挑手”:同一批次、不同班组、不同操作员,磨削力变化不那么突然,切削声音更一致,工具更不容易在中途“断崖式衰减”。

一位从事磨削工具应用评估的工程师曾提到:“真正拉开寿命差距的,是磨粒在负载与温度循环下能否持续‘站得住’,否则再高的初始锋利也只是短跑。”这句话对应到钎焊金刚石磨削100的设计目标,就是把“可用寿命”从单点性能转为批量稳定性。

“磨削100”通常被理解为更偏向均衡的粒度/结构配置,但若目标是快速去除浇冒口或厚焊瘤,应优先确认机床功率、接触面积与散热条件。现场常见的误区是:为了表面更细腻而选过细粒度,结果堵屑、发热、寿命反而下降。

在不锈钢场景,温升几乎等于寿命。若条件允许,建议使用脉冲式接触(间歇下压)、合理冷却或增强气流排屑。经验上,当工件表面开始出现持续发黄/发蓝、或粉末呈现黏结团聚时,往往意味着温升已进入不利区间,应立即调整参数。

如果希望科学评估工具寿命,建议在一周内用同一工况记录:每支工具完成的工件数量、每件平均去除高度/去除面积、以及返修次数。多数工厂在引入钎焊金刚石磨削工具后,最直观的收益不止在工具本身,而在于停机换工具频次下降与质量波动收敛带来的综合成本下降。

提供加工材料(灰铁/不锈钢/硬面层)、设备功率、目标去除量与当前痛点(掉砂/发热/效率),即可获得更贴近现场的配置建议与使用要点清单。

获取《钎焊金刚石磨削100》应用与寿命优化方案